齿轮减速机是一种利用齿轮啮合实现转速降低与扭矩提升的关键机械传动设备,其工作原理基于齿轮传动比和能量守恒定律。以下是对其工作原理与特性的系统解析:

一、基本结构组成

输入轴:连接驱动源(如电动机),接收高速旋转输入。

齿轮组:通常由主动齿轮(齿数少,连接输入轴)和从动齿轮(齿数多,连接输出轴)构成多级啮合系统。

输出轴:输出降低后的转速与增大后的扭矩,直接驱动负载端。

箱体结构:提供支撑与密封,内置润滑系统,保障传动平稳与散热。

二、核心工作原理

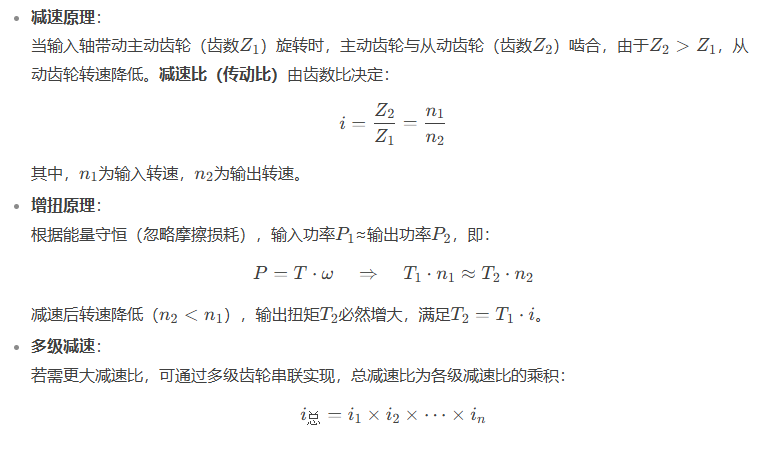

通过不同齿数的齿轮啮合,实现输入与输出轴之间的速比转换。根据能量守恒,输入功率基本等于输出功率(忽略效率损失),转速下降的同时扭矩相应提高,具体关系为:

减速比 = 输入转速 / 输出转速 = 从动齿轮齿数 / 主动齿轮齿数。

三、常见齿轮类型及其特点

圆柱齿轮(平行轴传动):包括直齿(成本低、易加工)和斜齿(运行平稳、承载高、噪音小)。

锥齿轮(交叉轴传动):适用于非平行轴间的动力传递,常见于直角减速机。

蜗轮蜗杆传动:可实现单级大减速比,具备自锁功能,但传动效率相对较低。

四、关键性能参数

减速比:决定转速与扭矩的转换程度,多级齿轮可实现更高减速比。

传动效率:通常在90%–98%之间,受齿轮类型、加工精度及润滑条件影响。

额定输出扭矩:设备持续运行所能承受的最大扭矩,选型时需考虑实际工况需求。

五、典型应用领域

广泛应用于需精密动力控制的场景,包括:

工业机械:输送带、搅拌设备、重型机床;

自动化系统:工业机器人、精密传送与定位装置;

交通运输:汽车变速系统、起重设备及卷扬机构。

六、优势与局限性

优点:结构紧凑、传动可靠、维护简便、寿命长;

局限:高减速比需求时需多级传动,可能导致结构复杂与体积增大;高精度齿轮制造及材料成本较高。

通过科学选型与合理的结构设计,齿轮减速机能够高效适配多种工业场景,成为现代机械传动系统中不可或缺的核心组成部分。